Инженеры челябинского научно-производственного объединения «Урал», выпускающего комплектующие из полимерных и композитных материалов, разработали инновационную технологию. Она позволяет заместить детали и узлы лифтового оборудования с самыми ответственными функциями, традиционно изготавливаемые из металла, изделиями из композитов. Они легче, дешевле и долговечнее. Технологичное решение компания представила на прошедшей недавно в Минске международной промышленной выставке «Иннопром. Беларусь», сообщает пресс-служба ФРП региона.

«Мы занимаемся разработкой и производством полимерных и композитных деталей, способных заменить металлические аналоги в узлах различных машин и агрегатов. Ведём инициативные разработки, подбирая материал и технологию изготовления деталей. А затем убеждаем потенциальных клиентов — металлургические и машиностроительные предприятия — использовать их при производстве продукции. Причем они не всегда сразу верят, что это вообще возможно. Например, лифтовые заводы поначалу не хотели даже рассматривать наши предложения. Но международные выставки, дающие возможность пообщаться с руководителями вживую, меняют ситуацию. Это отличный канал продвижения. Мы очень признательны министру промышленности Челябинской области Михаилу Кнаубу и директору регионального Фонда развития промышленности Сергею Казакову. Их активная работа на „Иннопроме“ помогла нам в достижении договоренностей с белорусскими заказчиками»,— отмечает коммерческий директор НПО «Урал» Геннадий Переходько.

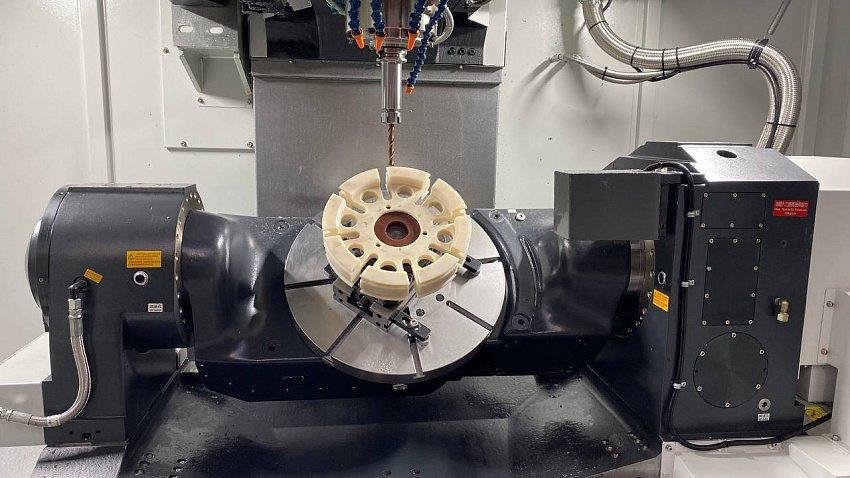

По его словам, перспективные договоренности о сотрудничестве с потенциальным выходом на контракты достигнуты с девятью компаниями — пятью российскими и четырьмя белорусскими. Инновационной разработкой челябинских инженеров — канатоведущим шкивом для лифтов из композитных материалов — заинтересовался Могилевский лифтостроительный завод. Такой шкив — одна из самых нагруженных деталей в лифтовом механизме подъема: через нее проходят металлические тросы, опускающие и поднимающие лифт.

Производители по всему миру изготавливают эти изделия из чугуна. Но композитный шкив НПО «Урал» в несколько раз легче, что упрощает его замену и обслуживание. Кроме того, использование нового материала продлевает срок службы тросов, которые соприкасаются со шкивом.

«Наши эксперты оценивают доступный рынок этих изделий в десятки тысяч штук. И, если все получится, мы станем первой в мире компанией, которая выпускает композитные шкивы для лифтов», — убежден Геннадий Переходько.

Челябинская компания уже сотрудничает с Щербинским лифтостроительным заводом — крупнейшим в России производителем лифтового оборудования. По итогам проведённых вместе с предприятием стендовых испытаний композитный шкив доработали, и сейчас начинаются эксплуатационные испытания, где он будет задействован в реальной работе лифта, пока грузового, а не пассажирского.

Отметим, два года назад предприятие перенастроило производственную систему в ходе участия в федеральном проекте «Производительность труда». Внедрение бережливых технологий практически во все процессы под руководством эксперта Регионального центра компетенций (РЦК) дало толчок к дальнейшему росту производственных мощностей. Для успешной реализации проекта потребовалось новое высокотехнологичное оборудование. Финансовую помощь в его приобретении вновь оказал региональный ФРП, предоставивший компании льготный заём по программе «Модернизация».

Среди заказчиков НПО «Урал» — миасский автозавод «Урал», КамАЗ, ЛиАЗ, машиностроительный завод «Тонар», уральские производители прицепов «Политранс» и «Уралавтоприцеп», а также почти все заводы лифтового оборудования на территории России и Таможенного союза.